碳化硅明日之星申报科创板,下一个沪硅?

2020年7月14日,国内碳化硅领域的潜力新星公司北京天科合达半导体股份有限公司(下文简称“天科合达”),提交文件申请上市,上交所正式受理其科创板上市申请。

天科合达是国内领先的第三代半导体材料——碳化硅单晶片生产商。公司主要从事碳化硅领域相关产品研发、生产和销售,主要产品包括碳化硅单晶片、其他碳化硅产品和碳化硅单晶生长炉,其中碳化硅单晶片是公司核心产品。

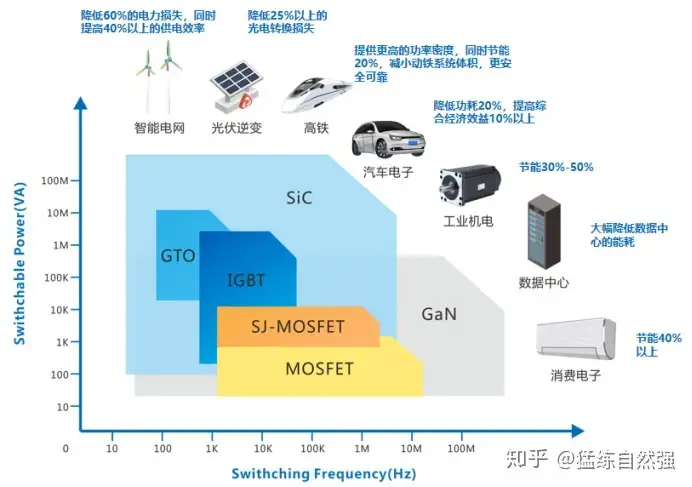

碳化硅是一种宽禁带半导体材料,其禁带宽度高达3.0eV,相比传统的硅材料,碳化硅的禁带宽度是硅的3倍;导热率为硅的4-5倍;击穿电压为硅的8倍;电子饱和漂移速率为硅的2倍。碳化硅具有高功率、耐高压、耐高温、高频、低能耗、抗辐射能力强等优点,未来将广泛应用于新能源汽车、5G通讯、光伏发电、轨道交通、智能电网、航空航天等领域,在未来“新基建”,“数字基建”有着巨大的商业前景,堪称半导体产业内新一代“黄金赛道”。

关于碳化硅,洒家在此前写过一篇《华为布局第三代半导体,得碳化硅者得天下!》 有兴趣的可以翻阅本专栏。

目前碳化硅领域国内外差距较传统硅基行业小,具有“换道超车”的机会,成为各方都十分看好的赛道。

天科合达自2006年成立以来,一直专注于碳化硅晶体生长和单晶片生产领域,先后研制出2英寸、3英寸、4英寸碳化硅衬底,于2014年在研制出6英寸碳化硅单晶片,并已形成规模化生产能力,工艺技术水平处于国内领先地位,堪称碳化硅的“明日之星”。

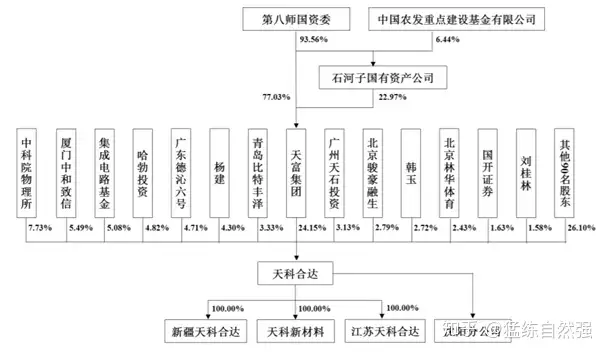

此外,中科院物理所、大基金、华为的哈勃投资等均为天科合达的股东之一。

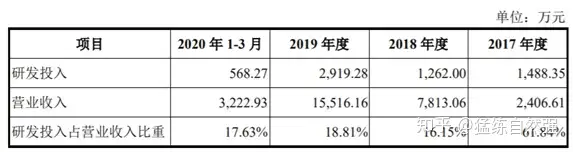

招股书披露,2017年至2019年,天科合达分别实现营业收入2,406.61万元、7,813.06万元和15,516.16万元,归属于母公司所有者的净利润分别为-2,034.98万元、194.40万元、3,004.32万元,扣除非经常性损益后归属于母公司所有者的净利润分别为-2,572.06万元、-420.11万元、1,219.21万元。

虽然目前仅仅盈利1000余万,但是巨大的市场前景,还是非常诱人,同时公司在研发上也不惜砸如重金。天科合达自成立以来,报告期内研发投入分别为1,488.35万元、1,262.00万元、2,919.28万元和568.27万元,占同期营业收入的比例分别为61.84%、16.15%、18.81%和17.63%。

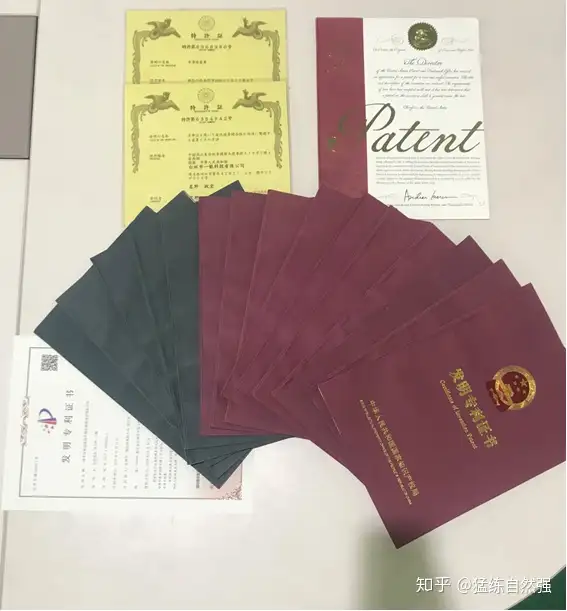

截至报告期末,天科合达拥有已获授权的专利34项,其中已获授权发明专利33项(含6项国际发明专利),含金量有保证。

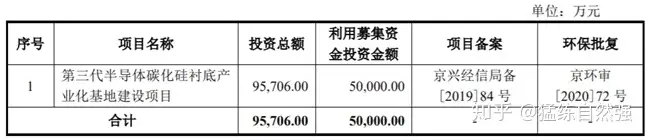

继续加码碳化硅招股书披露,天科合达拟公开发行不超过6,128.00万股人民币普通股,募集资金拟投资第三代半导体碳化硅衬底产业化基地建设项目,项目投资总额为95,706.00万元,其中以募集资金投入金额为50,000.00万元。

天科合达表示,随着碳化硅器件及其下游市场呈现爆发性增长,国内的碳化硅衬底材料供应已无法满足下游市场的需求,公司在现有产能的基础上,拟对主营业务碳化硅衬底材料进行扩产。只要做出来,就目前二级市场的热度而言,其估值可能不亚于风头一时无二的沪硅产业。

当时相比之下,大硅片领域突破困难重重,沪硅还有很多的路要走。但是目前碳化硅是一个纯卖方市场,高质量的单晶片属于抢着要,下手慢了,抢都抢不到,只要产品没有问题,谁产能大,谁就是未来市场的龙头,成长性非常可观,中国也确实需要一个稳定的碳化硅产业链来保证未来半导体产业的发展。

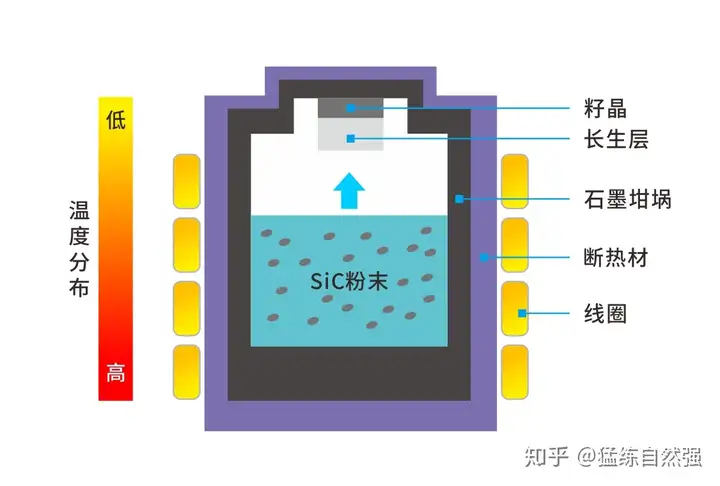

碳化硅晶体生长,世界级难题目前碳化硅主要使用PVT法、HT-CVD 法、LPE法,三种方法制备,其中LPE实验室为主,商业用主要是HT-CVD和PVT。

PVT又称为物理气相转移法(升华法),HT-CVD是高温化学气相沉积法。

由于PVT方法设备便宜,工艺简单,使用范围更大。

碳化硅粉加热升华后,在顶部重新凝结形成较厚的碳化硅,于是就得到了碳化硅晶锭,这就是PVT法。

虽然人人都看好碳化硅的未来发展,但是碳化硅材料过于昂贵是制约碳化硅快速发展的最大障碍。洒家有幸与日本半导体泰斗级专家,原“909工程”日方总工程师星野政宏先生有过一次深入交流,以下是星野先生对于碳化硅晶体生长的一些看法。目前国内做碳化硅的项目很多,但是鱼龙俱下,真假难辨。在星野先生看来,有些项目压根就不懂半导体级是什么概念,问题颇多。

一、传统的Acheson法生产的碳化硅,纯度达不到半导体级的要求

如果使用PVT方法,那必须需要使用碳化硅粉体作为长晶原料,而且品质必须足够好,否则大大影响晶体质量。碳化硅粉的好坏,品质差太多。国内不少碳化硅粉采用传统的Acheson法,用石英砂和煤或者石油焦混合,用电加热,在高温下直接合成黑碳化硅或者绿碳化硅。

黑/绿碳化硅碳化硅在工业上可以用于生产耐火陶瓷和磨料。目前中国是世界最大的黑/绿碳化硅生产国,年产量可达几千万吨,然而杂质太多,纯度不够,不能用于半导体碳化硅晶体的生长,仅能用于普通工业领域。下图是西北某厂绿碳化硅的生产现场照片。

这样的粉体能长出高质量的晶体,笔者表示怀疑。

二、改良型Acheson法,在国内合成高纯度碳化硅的普遍方法

相比直接用石英砂和煤合成,改良型Acheson法原材料采用高纯度的硅粉和碳粉,放在石墨坩埚中,在真空炉中加热,合成碳化硅。理论上,可以合成高纯度的碳化硅,但是以下的材料和工艺缺陷,决定了这是一个接近不可能完成的任务:

高纯的碳原材料是个难题:石墨也可以简称为碳,碳作为吸附剂已经存在了几个世纪,就是利用碳元素的六边形结构很容易捕捉异味等杂质到六边形的内部,形成稳定的结构。而一旦捕捉到了杂质,几乎就取不出来了。即使是高纯的碳,暴露在空气中一秒钟,也立刻就吸附了空气中的氮元素。星野先生曾经花高价购买了世界著名的T公司号称5N的碳粉,经过EAG的GDMS全元素化验,也只能到99.95%,4N都达不到。

反应的容器会带入杂质:碳粉和硅粉的合成需要1800度以上的高温,能够耐受住这个高温的只有石墨坩埚了。但是这个坩埚也是很难做到高纯的,在高温下,坩埚中的杂质会挥发出来一部分进入到碳化硅中,但凡石墨坩埚纯度差一点,同时加热的石墨电极也有污染,两者都会导致碳化硅晶体受到污染,纯度也高不到哪里去。

三、既然产品纯度不行,那么可以试试二次,三次提纯吗?

理想是美好的,现实是骨感的,有人提出既然初次合成的粉体纯度不够,那再次深加工提纯可以吗?之前说过,碳化硅的莫氏硬度9.5仅次于钻石是非常坚硬的材料。先不提粉碎细化的难度。如果从表面上粉碎,加入强酸清洗提纯、再粉碎、再提纯其纯度也非常有限,因为晶体的外部晶界部分可以通过粉碎清洗的物理方法来纯化,但是对于晶体内部的杂质就没有办法了。(如果小伙伴们有办法的话,请偷偷告诉洒家,咱们提纯钻石去)。

有人又提出那么加热后除杂效果怎么样呢?理论上也是有可能的。包括日本的Noritake和乌克兰的某研究所采用高温加氯气或者HCl的方法也在努力。然而在纯化其它材料中都有的效果,在碳化硅这个硬骨头上竟然失效了。碳化硅的性质极其稳定,即使在加热的状态下,其杂质的扩散速度仅为十几Å/年(来自京都大学松波弘之教授的研究),要想等杂质扩散到表面再清除,需要以千年为单位,怕是白娘子都没这个耐心;而且偏析系数接近于1,实在太难了!

四、正统的CVD法,可以生产出5N的碳化硅粉。

固态的碳是个大杂烩,采用气态的碳源倒是个好方法。其中CVD法合成SiC粉体的Si源一般包括硅烷和四氯化硅等,C源一般选用四氯化碳、甲烷、乙烯、乙炔和丙烷等,而二甲基二氯硅烷和四甲基硅烷等可以同时提供Si源和C源。气态的碳源可以用过滤、分子筛等方式提纯到5N、6N,而且反应方便,是国外高纯碳化硅粉的主流生产方式,包括美国的D公司,日本的T公司等均采用此方法生产。但是有个问题:成本太高,气态的硅源和碳源价格高,反应缓慢,对设备的要求比较高,而且硅源是易燃易爆有腐蚀性的气体,甚至在极低温情况下都能发生剧烈的反映,因此包括化工行业的世界五百强公司都拿它没辙,不敢碰这个禁区。国内的CVD企业,也只能在小范围内做一些碳化硅陶瓷的镀层或者镀膜,受限于成本和设备,无法做成高纯粉体。

五、出奇招的“超高温反应法”,做出高纯的碳化硅粉。

星野先生给出的思路是:

既然气态硅源比较贵而且难操作,那么采用较便宜高纯8N的硅粉怎么样呢?星野先生的研究就是采用这种工艺路线,潜心研发6年,总算小有成就。其采用超高温等离子的12000度高温,将硅粉直接气化成气态并与同时投入到高温区的6N碳源进行合成,生成5N高纯的碳化硅粉。由于是在真空的环境,并且不使用反应容器,合成反应是直接在空中进行,从原料层面、反应环境层面、反应载体层面杜绝了杂质的进入,想不纯也难啊。而且与CVD法相比,原料成本就节约了一大块,是大有希望的一种方法,目前星野先生也申请了世界专利。

讲到高纯碳化硅,就不得不提一下检测方式。

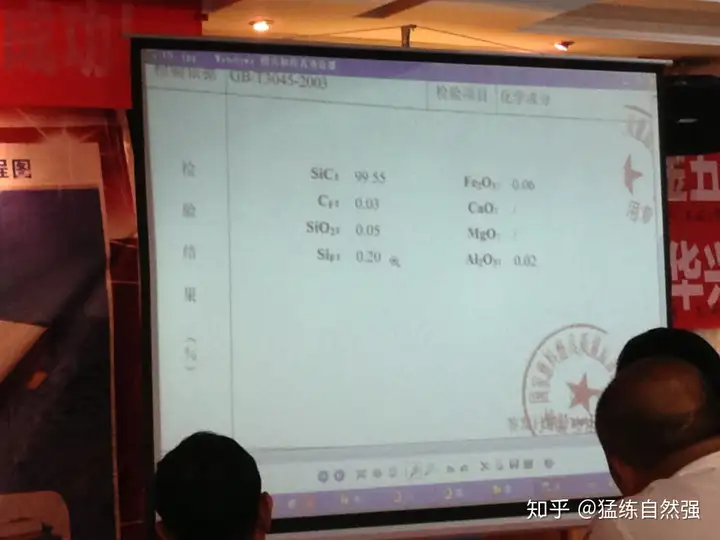

笔者有幸见到了某碳化硅企业的分析报告,如下:

而且百度和淘宝上号称5N、6N高纯碳化硅的还很多。What?作为半导体碳化硅长晶,敢用吗?!

对于纯度的检测,半导体业界认可的是全元素辉光放电质谱法GDMS,其中EAG公司的检测报告广泛被业界所接受,EAG也是碳化硅的美国龙头企业C公司的御用第三方检测平台。

分析设备是绝对的高大上,一台就要超700万元,他们竟然有20台!!!当然检测费用也高大上!国内号称能达5N,6N的碳化硅粉,有多少能在EAG检测下过一遍?

经过了二、三十年的蛰伏期,碳化硅半导体的发展总算进入了快车道。根据Yole的预测,其年复合增长率将达到37%以上,所有人都看到了碳化硅未来广阔的前景,但是受制于过于昂贵的碳化硅单晶片,影响了碳化硅应用的快速发展,谁能掌握高质量碳化硅晶体的技术,未来将引领行业!

希望中国早日能出现碳化硅领域的明星公司,能够与欧美巨头抗衡。

本站所有文章、数据、图片均来自互联网,一切版权均归源网站或源作者所有。

如果侵犯了你的权益请来信告知我们删除。邮箱:dacesmiling@qq.com