[伺服]什么是双环位置控制,在哪里需要?

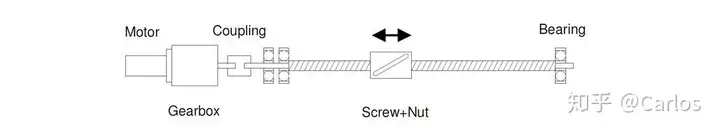

大多数电动机控制系统使用齿轮,滚珠丝杠,皮带和其他方法之类的联轴器将力从电动机传递到负载。 出于各种原因使用它们,例如通过齿轮比增加扭矩,将旋转运动更改为线性运动或更改所施加扭矩的角度。 除了这些优点外,这些传动系统还具有与之相关的成本,例如,它们可能会增加系统中的摩擦力,并降低电动机与负载之间的刚性。 刚性可能会因变速器部件的挠曲以及齿轮引起的反冲而受损。 例如,滚珠丝杠不是完全刚性的,在负载下它们可能会弯曲并稍微拉伸。 齿轮也不是完美的,它们会产生间隙,从而在输入和输出之间增加少量“游隙”。

今天的主题将是如何使用双环位置控制解决由挠曲和反冲引起的问题。

单循环问题

由于成本和便利因素,反馈设备(例如编码器)通常与电动机集成在一起。 大多数伺服电动机上的编码器通常直接安装在电动机轴上,通常安装在电动机的背面。 在这种配置中,编码器直接耦合到电机轴,因此其输出是真实电机位置的指示。

如果随后将齿轮,滚珠丝杠或其他传动装置连接到电机轴,则将考虑所用装置的齿轮比来计算负载位置。 在许多情况下,此配置对于应用程序来说足够准确。 但是,在某些情况下,传输过程中增加的灵活性和后冲会引入足够的误差,这会成为问题。

例如,假设有一台铣床,它使用旋转电机转动滚珠丝杠来移动负载。铣刀会施加很大的力来推动零件穿过切刀,这些力会导致铣床中的零件弯曲。挠曲量受许多变量影响,包括滚珠丝杠伸出的距离和对负载施加的力。如果唯一的反馈是关于电动机,那么我们可能会遇到麻烦。这是因为有一长串零件会在电动机和负载之间弯曲和弯曲。幸运的是,有一个简单的解决方案,那就是在负载上放一个秤(或编码器)。这样,我们就可以直接测量负载位置,而不管变速箱零件弯曲了多少。

但是,仅将编码器从电动机移至负载并不是完整的解决方案。将反馈放置在电动机上可实现稳定且准确的电动机控制,但是会牺牲负载位置的准确性。或者,将反馈放置在负载上可以提高最终位置精度,但是如果电动机上没有反馈,则系统会变得不稳定,因为反冲会以无法预测的方式使电动机暂时卸载。

添加双回路控制

为了实现精度和稳定性,解决方案是使用两个反馈设备,以实现双环控制。一台在电动机上,一台在负载上。此配置称为双环控制,其工作方式如下:

从电动机开始,控制系统关闭电动机周围的速度环。在此,闭合速度环路可通过控制电动机速度来稳定系统,而不管间隙是如何引起电动机加载或卸载的。该回路将是双回路控制方案中的内部回路。

该系统中的第二个循环是外部循环。在此,驱动器使用直接测量负载位置的反馈来闭合位置环。将反馈放置在负载上可以使控制器准确地测量位置并适当地闭合位置环。

双回路系统中的两个回路一起工作以创建稳定而准确的运动控制。直接测量位置为控制系统提供了位置环的准确信息。位置的小调整,更重要的是方向的改变,由进入速度环的速度命令处理。速度命令来自位置环,其中命令的大小与位置误差量成正比。由于速度环在电动机周围是闭合的,因此不会产生“拍打”效应,即在电动机由于空转而卸载时会突然加速。速度环改善了电动机的控制能力,无论电动机如何加载,电动机都可以以受控的速度旋转。

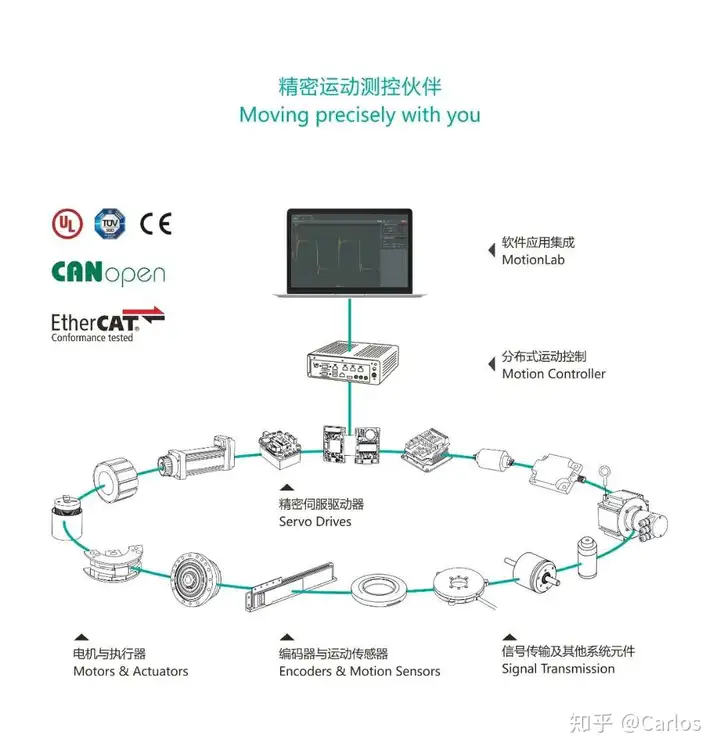

更智能的驱动器,更好的控制

智能驱动器上的双环系统可以具有不同的配置,例如旋转到旋转或旋转到线性。 旋转到旋转系统的一个例子是连接到旋转齿轮箱的旋转电动机。 电机和负载的反馈都将使用旋转编码器。 旋转-线性系统的一个示例是连接到滚珠丝杠的旋转电机,就像前面的铣床示例一样。 电机反馈将使用旋转编码器,而负载反馈将使用线性编码器。

许多高级运动控制智能伺服驱动器具有内置的双回路功能。 将“辅助反馈”列为功能的定位驱动器具有双回路控制。 在我们的产品搜索中,通过过滤“辅助反馈”可以在我们的网站上找到它们。

本站所有文章、数据、图片均来自互联网,一切版权均归源网站或源作者所有。

如果侵犯了你的权益请来信告知我们删除。邮箱:dacesmiling@qq.com

上一篇:双环切口缩小术的优点有哪些?

下一篇:促动式领导理论:双环学习