大国重器——鲜为人知的三台万吨水压机

2002年2月18日早晨7:30分,时年49岁,正在德阳家中过春节的中国一重总经理王计,接到从3000多公里之外的富拉尔基(达斡尔语:红色江岸)中国一重五车间生产现场打来的电话。曾经担任过中国二重总经理的王计,就怕半夜接到厂里的电话,这些电话,往往代表着重大事件或事故的发生。来电告之,正在锻造30万千瓦火电转子时,万吨水压机一根立柱断裂,随着沉闷的轰鸣声,水压机发生了巨烈的愰动。得知所幸没有人员伤亡,这位刚刚调任中国一重履职的掌门人,心中一紧,立马收拾行李,从德阳赶往成都双流机场,赶乘从成都飞往哈尔滨的最早一班航班。

1962年6月,周总理视察一重,前排左一为国务院副秘书长齐燕铭,左三为厂长杨殿奎,左五为总工程师赵东宛

中国一重这台12500吨的水压机,是那个时期中国最大的一台,也是任务最多,贡献最大的一台。服役近60年以来,它承担了水电、火电、核电、航空、航天、船用轴件、船用曲轴、轧钢机、重型模锻压机、舰炮、重型煤化、石化加氢反应器等几乎所有特大型锻件的任务。一度时期,甚至占到全国百分之六十五的大锻件市场份额。中国第一艘核潜艇的重要部件,就是由这台万吨水压机完成的。这台12500吨水压机的上横梁上,与上海江南造船厂的那台家谕户晓的12000吨水压机,铸有同样的标志-—“1961年”。

一重12500吨水压机

1954年,苏联援华156个重点工程项目之一的富拉尔基重机厂,即中国一重,国家一期投资4.5亿(当时币值)。在苏联专家的指导下,开始了大规模的建设。但苏联专家只安排了800吨和1250吨水压机。显然与中国的要求甚远,应中国政府的要求,苏联专家只得重新修改图纸,增加了一台6000吨水压机。由于苏联生产能力不足,中国从捷克订购了一台6000吨的水压机,安装于在建的一重。另外用2.5吨黄金,订购了一台捷克斯柯达公司生产的12000吨水压机,为1958年筹建的西南重机厂,即后来的中国二重作准备。由于缺乏万吨级水压机,中国的重工业和军工业发展必然受到限制。1958年5月的八届二中全会上,时任煤炭工业副部长的沈鸿代表(后来任机械工业部副部长),根据上海的工业基础和需求,写信给毛泽东主席,提出在上海自主建造12000吨水压机的建议。然而,早在1950年,毛泽东和周恩来访问苏联,在回国途中,参观了苏联的乌拉尔重机厂。当看到那些特大型机床,特别是那台15000吨水压机,感到震惊的同时,说到:“有朝一日,我们也要建立自己的乌拉尔重机厂”。这句话,到1962年6月工厂建设完工验收,终于变成了周恩来口中的“国宝”-—中国一重。

沈鸿

大跃进时期的八届二中全会上,通过与会领导的热议,毛泽东拍板同意了沈鸿关于上海独立自主建造12000吨水压机的建议,并批示邓小平将沈鸿的信,复印分发到每一个与会代表。1958年底,在建造万吨水压机的动员大会上,周恩来点将沈鸿承担万吨水压机的总工程师、总设计师,上海重机厂总工程师、清华大学机械专业毕业的林宗棠(林伯渠之子,后来任航空工业部部长)担任副总设计师,工程技术专家徐希文任技术组组长。根据上海重工业的基础,设计制造团队选定了以上海江南造船厂为主体,上海重机厂等几十家工厂协助,为上海重机厂设计建造12000吨水压机。其实,中央批准在上海江南造船厂建造12000吨水压机计划之前的1956年,就给在建的齐齐哈尔富拉尔基重机厂,下达了建造军工九大设备的1150粗轧机和12500吨水压机的任务,只是因为当时一重属于重点保密单位,没有对外宣传。

年轻时的刘鼎

北刘,即刘鼎,四川南溪人,由孙炳文、朱德介绍入党。1924年赴德国勤工俭学,1926年转入苏联深造,1928年毕业于莫斯科东方大学。1929年奉命回国从事地下情报工作,曲折坎坷,他曾作过张学良的秘书,为西安事变作出了贡献。刘鼎是中国早期的机械和军工专家。抗战期间,中央任命刘鼎为八路军军工部部长,太行工业学校校长等职。那个时期,刘鼎与沈鸿,一个是喝过洋墨水的军事工业洋专家,一个自学成才的机械工程土专家。共同负责八路军在太行山地区的军火生产。刘鼎凭借国外学习的科学知识,在黄崖洞兵工厂,亲自设计了八一式步马枪、掷弹筒、50小口径火炮、炮弹、引信及各式地雷等军火,被习仲勋称之为八路军的军工泰斗。在日军大扫荡期间,日军情报人员高度怀疑,太行山地区有来自同盟国的军火专家和现代化军工设备,这也应证了日军情报的准确性。建国之后,功勋卓著的刘鼎,出任重工业部副部长,后来分别担任过一、二、三机部副部长。文革期间蒙冤入狱7年,十一届三中全会平反出狱后,任航空工业部正部级顾问及航空研究院院长等职务。

1956年和1958年,中央先后决定由第一重机厂和沈阳重机厂共同设计建造12500吨水压机,以沈阳重机厂设计建造水压机主体和操作系统,一重协助设计建造水压机立柱和高压泵站以及厂房等辅助设施。以上海江南造船厂为主,上海重机厂等几十个单位参与设计建造12000吨水压机。这在当时是个非常艰难的决定。中苏关系开始恶化,国家资金严重不足。一没样机,二没图纸,三没技术,四没有经验。南北两个团队,只有两人见过万吨水压机。一个是一重副厂长,总工程师赵东宛,在苏联留学期间,去乌拉尔重机厂实习过。另一位就是沈鸿,作为156个援华项目接受方的技术代表,在乌拉尔重机厂见过万吨水压机及其锻压操作过程,其场景令沈鸿震撼不已。而其余的工程技术人员,都没见过万吨水压机。怎么办?沈鸿和林宗棠只好带着团队到全国各地寻找国外相关期刊、资料和万吨水压机图片。在那个年代,知讯的贫乏可以想象。

沈鸿、林宗棠等工程技术人员于江南造船厂制造的万吨水压机前合影

抗战胜利后,苏军撤卸拉走了日本遗留在东北沈阳和大连的2000吨和4000吨水压机及重型机器设备,甚至把沈阳重机厂搬空。好在抗战胜利后的1947年,作为战胜国的国民政府,以赔偿为由,从日本撤卸拉回了1000吨、1200吨、2000吨水压机各一台,3000吨水压机两台。这些水压机大多残缺老旧,好在大修后仍然能够工作。作为参照物,为南北两台万吨水压机的设计提供了实物原型。此外,苏联援建中国的156个项目中,共有八台水压机,分别为800吨、1000吨、1200吨、1250吨、2000吨、3000吨,以及从捷克购回的6000吨水压机。分别安装在一重、沈重、北满特钢、太重、洛矿等重机厂,这也为刘鼎团队和沈鸿团队的万吨水压机设计建造,提供了宝贵的技术参考。

1958年底,一重的12500吨水压机和上重的12000吨水压机项目同时上马,设计方案均为传统的三梁四柱刚性结构。按道理讲,要建造万吨水压机,得先有一台万吨水压机,才有能力锻造万吨水压机的4根每根毛重约二百吨,精加工后每根长约18米,粗1米,净重80多吨的水压机立柱,这就出现了是先有鸡还是先有蛋的问题。沈鸿提出疑问:世界上第一台万吨水压机是怎么造出来的?没有条件创造条件也要干。的确,江南造船厂没有能力整体锻造万吨水压机的立柱,一重尽管有6000吨水压机,沈重有2000吨的水压机,但也无力锻造18米长,毛重近200吨的四根大立柱。

先有鸡还是先有蛋的问题,经过工程设计人员反复探索论证,困扰万吨水压机建造的难题似乎可以得到解决。五十年代初,由苏联乌克兰巴顿焊接研究所,发明了电渣焊,就是用特制的焊接机,利用电流通过熔渣所产生的电阻热作为热源,将填充金属和母材熔化,凝固后形成金属原子间牢固连接。在开始焊接时,使焊丝与起焊槽短路起弧,不断加入少量固体焊剂,利用电弧的热量使之熔化,形成液态熔渣,待熔渣达到一定深度时,增加焊丝的送进速度,并降低电压,使焊丝插入渣池,电弧熄灭,从而转入电渣焊焊接过程。这个方法可以解决万吨水压机立柱分段焊接的问题,也可以通过电渣焊拼接万吨水压机三个巨大的横梁和液压缸体。如果用传统的焊条手工焊接,一个焊工的工作量就得30年。

周总理接见劳动模范唐应斌

当年,好在江南厂的工程师唐应斌和黄家华等人,跟苏联专家学习了两年的电渣焊技术。根据苏联专家的建议,在江南造船厂设立了电渣焊实验室。那时,江南厂得知苏州受援项目有一位苏联电渣焊专家,立即启程拜访学习。当那位苏联专家看到一帮土老帽时,怀疑多于信任。然而,工程师唐应斌不耻下问,经过上千次的反复试验,终于掌握了电渣焊技术,引来全国多家企业学习。唐应斌成为中国掌握电渣焊技术第一批领头人,这才有了后来江南造船厂在长兴岛新址,专门为劳动模范唐应斌塑雕像的故事。

在建造万吨水压机的过程中,刘鼎团队和沈鸿团队,都先期试制了小型水压机,以积累经验,探索整体结构、液压传动,测试机械应力、放大技术。一重的工程师们,做了一台1250吨水压机模型。承担万吨水压机主体建造的沈阳重机厂,还特地试制了一台2000吨的水压机。沈鸿团队在试制了一台120吨小水压机的基础上,又试制了一台1200吨的水压机,从中找出不少缺陷和问题,进一步探索、论证电渣焊技术在万吨水压机制造中的可行性,并大幅减轻水压机的三大横梁重量,优化设计路线。仅此,设计图纸就达1.5吨。实践证明,建成后的12000吨水压机相比国外相同压力水压机,减重三分之一,自重2200吨的水压机可输出12000吨的公称压力。1959年,国家主席刘少奇视察上海万吨水压机工地时,鼓励工人们说:“你们大胆干吧,万一失败,再有第二台,第三台,积累经验,将来终会成功”。

借用当年建设工人总结的话:江南造船厂在建造万吨水压机过程中,还得闯过“金、木、水、火、电”5个大关。“金”是金属切削;“木”是大摆楞木阵,闯过起重运输关;“水”是水压试验关;“火”是热处理关;“电”是特大件电渣焊接关。

水压机下横梁毛坯

特别是水压机的上横梁,活动横梁和下横梁,体积和重量都很大,仅下横梁就有300吨重。江南造船厂没有大型铣床,工人便把几台小铣床搬上横梁,用蚂蚁啃骨头方法切削加工。三梁四柱的水压机,三个大横梁上要镗12个穿插立柱的孔,必须要用大型镗床,厂里没有,工人们便用4根镗排同时加工,一刀一刀地转,一面镗一面测量,三个月的活硬是一个月啃下来,而且加工精度完全达标。在焊接、精加工和安装期间,因为缺乏重型吊车,只能用无数圆木作为木滑板移动运输起重,用硬木作为支撑垫材,用葫芦吊配合几十个千斤顶等土办法,一厘米一厘米地垫撑三百吨的水压机横梁在支架上翻身,这也包括后来的安装调试。更困难的是三大横梁经过焊接后的热处理。由于缺乏大型的加热炉,江南造船厂临时建了一个大型加热炉,当焊接后的横梁需加热到900度,需快速降温到500度时,降温速度太慢,工人冒着高温撤掉炉门耐火砖降温,劳神危险费时。后来,有了经验的工程师们,预先在炉门埋下钢缆撤砖装置,横梁出炉时用拖车迅速拉掉炉门耐火砖,很快完成了横梁的正火与回火问题。江南厂缺乏大型炼钢炉和浇铸设备,水压机横梁只能用小型钢板拼接,特别是三百吨重的水压机下横梁,用了上百块砖头厚的钢板,通过电渣焊拼接成一个整体,再经过正火回火热处理调质。更加困难的是4根净重80吨的立柱,江南厂没有大的锻造机,每根立柱都分为八节锻焊。

电渣焊分段焊接水压机立

反观一重的万吨水压机建造,则有相对的优势,因为沈重和一重厂都有较大的冶炼浇铸和锻造设备,沈重提供的最大铸钢件为103吨,锻钢件毛重也能达到60吨,所以一重的万吨水压机三大横梁都是铸钢件和机械紧固结合,立柱分为三节锻焊。

安装12000吨水压机

东北在民国时期就是重工业基地,加之沈重和一重的设备和技术储备均优于上海,团队条件相对较好。但为设计建造12500吨水压机,依然经历无数磨难。光水压机的设计图纸就达几千份。特别是最后在用电渣焊大截面焊接万吨水压机立柱时,一而再,再而三发生故障。大家对电渣焊完成立柱的方法信心不足。总工程师赵东宛(后曾担任一重第二任厂长,国家人事部部长)现场认真分析,认为不是方法问题,而是操作问题。然后用气切割把焊面切掉,重新焊接,再次失败。大家心灰意冷时,肩负重任的赵东宛却十分冷静,经过反复研究试验,终究成功解决了电渣焊分断焊接立柱的问题。

1960年6月,一重的万吨水压机主体完工并经国家验收。以此表明,一重的12500吨水压机,是中国自主建造的第一台万吨水压机,自重达2200多吨,待1962年厂房建好之后,才开始安装调试,于1964年正式投产运行。出于保密的需要,没有对外公布。比如像毕东芬和方瑞农等,一大批参与万吨水压机建造的年轻设计者和工程师们,只能隐姓埋名,默默为中国的重工业作出毕生的奉献。长期以来,人们耳熟能详的万吨水压机,就是上海江南造船厂造的12000吨水压机。

1960年冬,中央对国民经济实行"调整、巩固、充实、提高"的八字方针,缩减基建战线,压缩工程项目。江南造船厂建造的万吨水压机主体巳完成百分之七十,投入资金1400多万元,但却没有了后续资金。根据八字方针,很多重点项目和未完工的大项目都纷纷下马或缓建。上重的这台万吨水压机也包括在停建下马之列。1960年夏天,听到水压机要下马的消息,沈鸿病倒了,两个月后,心疾如焚的沈鸿,愈后马上给周总理写信,说明水压机建造的进展情况,恳求中央继续拨款支持。这封信引起总理的高度重视,派专人到现场勘查。情况属实,总理挤出800万资金,挽救了这台广大工程技术人员、工人付出千辛万苦的成果。1961年底,水压机进入了安装,这台身高23.65米,自重2200吨,46000多个零部件的水压机,在上海交大等相关单位的协助下,经过两个月的安装和四个月的应力测试,1962年8月,中国名义上的第一台万吨水压机,终于横空出世,1964年底,安装在上海重机厂的万吨水压机正式投产。

1965年1月22日日,人民日报发表文章——《万吨水压机是怎样制造出来的》,向全世界宣布:标志一个国家工业水平的万吨水压机在我国制造安装成功。当年,万吨水压机制造成功是件大事,举国欢腾。与1964年10月16日第一颗原子弹爆炸成功,并列为特大成就。各大报纸纷纷刊登照片,大版的社论、通讯、广播等各类报道,甚至编入了中学课本。可以说,万吨水压机成为家谕户晓的大事。尽管很多人并不知道它的真正用途,但万吨水压机的伟大创举已深深植入两代人的脑海。

南北两台万吨水压机如火如荼的建造时期,远在西南一隅的德阳也没闲着。大跃进时期的1958年,国家对标苏联乌克兰基辅,计划在四川德阳投资建设中国最大的重型机器厂,号称东方基辅,取名西南重机厂,后来更名为第二重型机器厂。一期工程国家投资4.5亿(当年币值),其中就包含了用2.5吨黄金从捷克斯柯达公司购回的12000吨水压。其实,二重这台进口的万吨水压机是中国最早拥有的一台。国家于1954年向捷克订购,1960年运至德阳二重。恰好赶上我国经济发生严重困难调整时期,中苏关系恶化,1961年苏联撤走了在华全部专家。国家对二重下达了缓建的命令。从捷克进口的万吨水压机、泵站设备及两台315吨行车,只能搁置在二重铁路编组站临时搭建的简易设备棚内,任由风吹雨打。二重领导班子意识问题的严重性,在得到国家资金支持下,抢先完成水压机车间的建设,安置巳经生锈的万吨水压机及相关设备。

二重12000吨水压机

这次缓建,二重不得不大量裁员,在四川招聘的8000余名工人,只得默默离开。保留下从东北沈重、一重、大重、抚重等支援二重建设的3000多名管理和技术骨干,在缓建期间维护大量进口的精、大、稀设备。国家原规划的二重建立四条生产线:一是重型机器生产线,二是大型铸锻件生产线,三是航空锻件生产线,四是大型火炮生产线。年生产重型机械设备12万吨。这就必须装备万吨水压机。1964年底,国家经济开始好转,二重开始续建,并划归三线建设重点特大型企业,但生产规模压缩了一半,即6万吨。

续建的二重,逐步完成以前停建、缓建的厂房车间。至1968年满足基本的开工条件,从捷克进口的12000吨水压机正式投产运行。尽管工厂建设在1971年才基本完工,但万吨水压机已经开始承担了国家重点项目的任务,如汽轮机转子,发电机转子,原子能实验堆本体,航空锻件和152mm重炮。以及当时国家下达的九大军工重大项目的两项:舞阳钢厂4200mm宽厚板轧机,重庆西南铝合金厂的万吨多向模锻水压机。一重与二重都是关系国家安全和国民经济命脉的重点特大型企业,出于保密需要,这两台万吨水压机,直至改革开放之后,才逐步为人所知。

三足鼎立,支撑三大动力。上世纪六十年代,三台万吨自由锻水压机,当之无愧的大国重器,分别立足于东北边陲美丽的嫩江平原红色江岸——中国一重。立足于东海之滨上海闵行区——上海重机厂。立足于天府之国四川德阳——中国二重,现在称之为国机重装二重装备。一重与之协作的哈尔滨电气集团,属下的哈电、哈汽、哈锅。上重与之协作的上海电气集团,属下的上电、上汽、上锅。二重与之协作的东方电气集团,属下的东电、东汽、东锅,从中随便推出一个,都是国际国内行业的泰山级企业。半个世纪以来,它们为中国乃至世界的电力建设和发展,包括水电、火电、核电、风电、燃气轮机发电作出了巨大的贡献。

上海电气核电蒸汽发生器部件

百万千瓦超超临界燃汽轮机

时间又回到2002年2月18日,王计在成都双流机场候机厅焦急的等待飞机起飞,这时,他接到一重负责技术的副总经理吴生富现场打来的电话:“会诊结果出来了,断裂发生在螺纹退刀槽应力集中处,属于疲劳损坏。根据设备现状,大家的意见倾向于保留现状,就地对断口实施焊接”。接下来又简要介绍了原地焊接的工艺流程。一重曾经抢救过6000吨水压机和北满特钢的3000吨水压机立柱,有一定经验,只是现场焊接万吨水压机立柱,涉及高位热处理问题,难度较大。吴生富似乎胸中成竹。王计告之:不要等我,马上开始。并强调,抢修完之前不要宣传,对外封锁消息,防止用户恐慌撤单。

万吨水压机立柱断裂,王计第一次遇到。一般来说万吨水压机多为横梁出现裂纹,立柱断裂在国际国内也属首次。这台连续工作了37年的万吨水压机,从来没有休息过。它病了,而且是大病,但它病的不是时候。2002年一重有一万多吨锻件订单要靠它完成,2003年的订单更多。出事之前,这台万吨水压机就早该大修了,除了立柱断裂之外,横梁也出现裂纹,其它部件也有老化或故障,但它总是闲不下来。上海重机厂的万吨水压机由于横梁裂纹,也经历过大修,但耗时9个月。一重的万吨水压机如果大修,不仅2002年的订单不能完成,今后的订单也完了。当年,正是国内重机行业由计划经济向市场经济转型的关键时期,长期在计划经济体制保障下的一重与兄弟单位都出现了亏损。那个时期,二重曾经历了从领导到工人,每月只预支200元生活费,年底如有效益再补发的情况,只能上下同心,共度难关。当时的一重也同样困难。

计划经济时期,国家规定,部属精、大、稀设备,均属部管设备,贴牌监管,出现问题,必须在24小时上报。王计之所以敢于封锁消息,隐瞒不报,出于三个原因。一是计划经济体制向市场经济体制的转换的特殊时期。1998年一机部撤销,其管理暂时归属国务院国有大型企业监事会,后来又并入至2003年才成立的国家国资委,部管设备概念模糊。二是市场订单。如果上报,天下皆知,一重的市场竞争优势将全部丧失,本就困难重重的企业将雪上加霜。三是有信心在短时间内抢修好水压机立柱和临时加固横梁的措施。保证2002年订单的完成,先斩后奏。经过四个多小时的飞行,落地哈尔滨,王计马不停蹄的乘车四个多小时赶到五车间水压机现场。车间灯火通明,工程技术人员已经开始抢修,王计心里压了一天的石头终于落了下来。

祸兮福所倚。旧的不去新的不来。在抢修水压机立柱期间,时年38岁,作为分管技术的副总、工学博士吴生富和工程师们提出了一项大胆的建议,再新建一台13000吨的水压机。理由是12500吨水压机早已超过使用寿命,即使修复后,出于技术安全考虑,要按原公称压力降级使用。随着煤液化和重石化加氢反应器工艺装备的逐步大型化,而原有的水压机开档宽只有5.4米,高6米,不能满足更大部件的锻造。神华集团正在研究设计更大的煤制油液化装置,一重已经跟踪多年,志在必得。虽然只是吴生富和工程师们的建议,但王计很快意识到这件事的重大意义,为此召开了专门会议。会上,新建一台水压机成为大家的共识。党委书记赵立新说:建造一台新水压机已经不是今天应该讨论的话题了,再精良的设备也有其时代局限,也有设计寿命。大家的意见基本统一,不是建与不建的问题,而是建的更好更快。

历史的分水岭往往就界定在某一时刻。会后,王计把吴生富叫到办公室,详细讨论新建13000吨水压机的可行性。一是厂里没有资金,向国家申报能否得到支持?二是一重距建造万吨水压机已经过去四十年,人才技术储备能否满足?三是通过13000吨水压机可以提升和解决哪些现有条件与不足的问题。此时,他们已将目光瞄准到了未来。经过一重领导班子集体讨论,做出了设计建造13000吨水压机的集体决议。2002年3月25日,王计以一重总经理的名义,向分管工业的吴邦国副总理写了一封长达9页的报告。一是检讨水压机事故未按规定时间上报,二是申请国家支持一重新建一台13000吨的水压机。

报告发出后,立刻引起高层关注。国务院国有大型企业监事会主席吴天林赶到一重。对事故发生的全过程实地调查。在单独沟通和交换意见中,对一重领导班子采取的补救措施给予了肯定,但对事故发生后未及时上报作出了善意的批评。那一页总算翻了过去,吴书记更关心的似乎是新建水压机的问题……

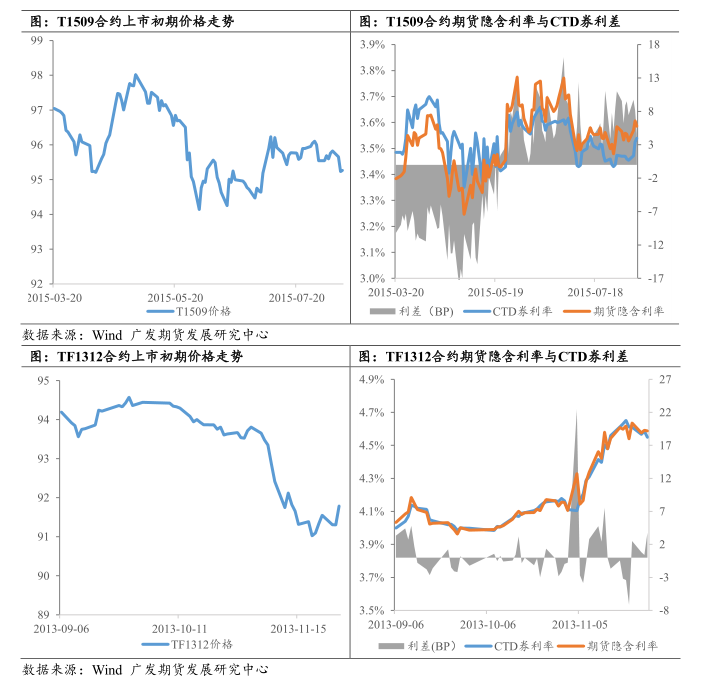

随着重石化加氢反应器装备大型化,以及百万千瓦级核电机组装备制造的要求。2003年7月21日,一重副总工程师周晓平,主持召开了设计院对13000吨水压机,通过增压器提升到15000吨的方案汇报会。公司领导吴生富、蔡连重、马克及公司相关技术专家,审议了该方案,并形成决议。这个方案的更改是有远见的。后来的事实证明,正当一重新建的15000吨水压机落成的2006年,恰好是国家引进美国西屋公司AP1000和法国法玛通公司EPR第三代核电站技术的开始。这种无缝衔接,也算是巧合。

廉颇老矣 尚能饭否?2003年1月30日,一重在神华煤直接液化项目反应器与分离器的设备国际采购招标中,与日本制钢所属室兰制作所等强大对手竞争中标。当然,中标的原因也有煤化反应器设在内蒙的运输便利有关。一重从而成为全球最大煤液化和加氢反应器的制造厂家。2003年4月12日,一重集团与神华集团在北京正式签订煤液化反应器制造合同。经过46个昼夜的工作,修复后的12500吨水压机承担起了这项重任。事实证明了在关于键时刻,一重领导层的决策和技术人员的智慧。 难能可贵的是,抢修期间没有丢失一笔订单。2006年6月17日,一重为神华集团承制的首台世界最大的煤液化反应器,在神华鄂尔多斯煤制油工地落成,比当时世界上已有的最大1450吨反应器还重600吨,单台重达2046吨。回想当年,如果上报,程序复杂缓慢,加之大修,时间太久,一重不仅拿不到神华的大型反应器,也最终无缘今天全球最大的加氢反应器供应商地位。

加氢反应器

重型压机,是衡量一个国家重工业和军工业发达与否的标志。十七世纪,英、德、法、意、美等国都先后建造了百吨级蒸汽锤,使各自的重工和军工得到了快速的发展。一战与二战期间,称霸海洋成为这些帝国的梦想。海上巨兽战列舰,成为各国军备竞赛的主流。3~5万吨级的战列舰,相继配置了300~400mm的大口径联装主炮。值得一提的是英国的无畏号、德国的俾斯麦号、美国的密苏里号、威斯康星号战列舰,均配置有380~406mm巨型联装重炮。德国克虏伯公司甚至建造了一门重达1344吨的古斯塔巨炮。二战后期,日建造了一艘世界最大的战列舰大和号,所配置的460mm最大口径联装炮,就是位于北海道的室兰制作所,1940年从德国买回的14000吨水压机的杰作。拥有这台万吨水压机的室兰制作所,半个多世纪以来,几乎垄断了全球百分之八十的核电压力容器、蒸汽发生器、稳压器、核电转子、汽缸等核电关键大型锻件,为全球130座核电站提供高端重型装备。

密苏里号战列舰大炮

德国古斯塔巨炮

1893年,美国伯利恒钢铁公司,制造出世界第一台12600吨自由锻造水压机。至1934年,前苏联乌克兰新托拉玛托尔斯克重机厂,制造出10000吨自由锻造水压机。1935年苏联乌拉尔重机厂,建造了一台15000吨自由锻造水压机。德国在1944年前相继制造了30000吨模锻水压机 1 台、15000 吨模锻水压机 3台。从此以后,万吨自由锻造水压机在重型锻造装备中的地位,就一直没有动摇过。随着近代工业技术发展和两次世界大战的推动,大型液压机更是成为各工业化国家竞相发展航空、船舶、重型机械、军工制造等产业的关键设备。二战中研制的各种飞机、坦克、军舰,重炮,都离不开万吨压机。二战期间,美国生产了几万架飞机,上千艘军舰,上百艘航母。二战结束前,美国已经拥有10台万吨以上水压机,苏联也拥有了4台,英、法、德、意、日及捷克都分别拥有了万吨水压机。

美国伯利恒公司1893年制造的12600吨水压机

法国阿海珐公司的11300吨水压机

回望60年,看中国重工业的艰难发展和伟大创举。回望20年,看中国重工业的凤凰涅槃。分水岭就在一重12500吨水压机发生事故,一重领导班子拍板建造15000吨新水压机的瞬间。2006年12月30日,经过一重人四年的设计建造,全新结构,也是当今世界最美观、性能最好的15000吨自由锻造水压机,顺利试车投运,曾培炎副总理发来贺信,祝贺这项重大工程的成功。从而成为了继德国西马克公司为罗马亚尼设计建造的15000吨自由锻造水压机,苏联自主设计建造的15000吨自由锻造水压机之后,中国一重自主创新设计建造的,世界第三台性能最好的15000吨自由锻造水压机。为此,这台15000吨水压机,获得了万吨大压机中唯一的中国科学技术进步一等奖。

一重15000吨水压机

一重15000吨水压机

一重这台全新的15000吨水压机,自重3800吨,采用方形立柱,工作精度更高。工作开档7米,高8米,是世界三台15000吨水压机开档最大的。投产以来,一重承揽了国内百分之八十的大型石化加氢反应器,其尺寸规格和重量均为世界第一。承担了国内第三代核电压力容器市场份额的百分之八十,核电锻件市场份额的百分之九十,站在全球核电设备锻件的至高点。这台15000吨水压机,使中国的锻造能力,登上了世界特大型锻件的巅峰。自然,也在国内起到了积极的示范效应。

一重制造的百万千瓦核电压力容器

核电压力容器

二重原有进口捷克的12000吨水压机,工作开档只有4.7米,高5.3米。只能锻造60万千瓦以下的水电火电转子,根本无力承担大型加氢反应器的制造任务。紧随其后,二重在中央支持下,于2005年开始设计建造一台大型水压机。开始设计为14000吨,根据大锻件市场发展的趋势,2006年,二重迅速调整设计方案,通过增压方式,将设计调改为16000吨,把工作开档由原来的6.5米,高7.5米改为宽7米,高8米,与一重保特一致。从2006年开始,仅用了22个月,便完成了这台全球最大的自由锻造水压机。2008月2月开始试生产。这台16000吨水压机像高高耸立的一座丰碑,记载了时任二重领导班子,记载了参与设计建造的副总工程师蒋世忠、何万明、生产长何长路,李骏骋,设计院长向健康,设计师于江等参建的工程技术人员和工人的智慧和汗水。

二重16000吨水压机

二重16000吨水压机锻造560吨钢锭

二重的16000吨水压机投运之后,再次与一重并驾齐驱,承担起国家重大装备的制造。中国的蛟龙号深海潜水器成功下潜7000米,其压力舱分别由一重和二重各承担一台。第三代核电的关键设备,压力容器和主管道,一重和二重分别站上了全球市场主导地位,硬是把国际市场价降低了三分之二,为国家大力建造核电站降低了设备成本。2018年,一重和二重分别承制了全球最大的加氢反应器,即长70米,直径近5米,壁厚300毫米,重2400吨的镇海炼化沸腾床渣油锻焊加氢反应器。2020年6月,一重再次刷新全球纪录,为浙江石化承制的单台3000吨锻焊加氢反应器启运浙江。其长度超70米,直径6.15米,壁厚320毫米。可以想像,没有15000吨水压机,是不可能完成这样的巨无霸装备。

一重制造的3000吨加氢反应器

二重制造的2400吨加氢反应器

一重二重分别制造的2400吨加氢反应器

一重和二重分别拥有了大型自由锻水压机之后,分别陆续承制了第三代核电的压力容器、主管道,蒸汽发生器、封头,稳压器,核电主泵,补水箱,核电管板等,特别是100万千瓦核电半速转子、100万千瓦核电高压锻焊转子。二重16000吨水压机,还成功锻造了百万千瓦核电低压焊接转子和百万千瓦超超临界转子。

一重加工万百千瓦核电半速转子

二重加工百万千瓦核电半速转子

二重加工百万千瓦核电锻焊转子

二重制造百万千瓦超超临界高压转子

核电蒸汽发生器

核电蒸汽发生器

核电蒸汽发生器

核电压力容器

与此同时,二重于2005年为宝钢制造了轧机之王5米宽厚板轧机,2009年,一重为鞍钢制造了全球最先进的5.5米特大型宽厚板轧机,为中国的航母建造提供了基本的装备保障。2022年,一重15000吨水压机首次成功锻造世界上最大5.5米轧机支承辊。2009年,二重分别为韩国现代和五矿营口中板厂5米轧机,提供了重达近240吨,直径2.3米,长达11米多的9只支承辊。每根支承辊需要450吨以上钢锭制造,这是以前的12000吨水压机根本干不了大活。近年来,一重和二重新装备的水压机,每年都能锻造几支600吨以上的特大钢锭,这在之前,一直为日本制钢所室兰工厂所垄断。2021年,一重15000吨水压机的刘伯鸣团队,创造了715吨特大钢锭的世界纪录。

二重16000吨水压机锻造5米轧机支承辊

一重五车间

一重15000吨水压机锻造715吨钢锭

二重制造的第三代核电AP1000主管道

二重制造的核电管板

帕斯卡

水压机与油压机的区别 。1653年,30岁的法国物理学家帕斯卡,提出了液体静压传动原理。利用液体的不可压缩性,在密闭容器的一端,施加作用力,液体会将等值力传递到容器壁和另一端活塞。假如第二个活塞的面积是第一活塞面积的10倍,那么作用在第二个活塞上压力,将增大于原来的10倍。这就是水压机诞生的帕斯卡原理。1795年,47岁的英国工程师布拉默利用帕斯卡原理,制成了世界上第一台实用的水压机,用于压纸打包。1905年,美国人发明了用油代替水作为液体传动介质。粘性更好的油作介质的密封性较水更好,从而改善了液压元件的磨损和润滑,又避免了机械生锈问题,于是,以油为介质的大型油压机开始流行。二战之前,一些西方国家开始尝试用矿物油替代含乳化液的水为液压机传动介质,并取得成功。

上重16500吨自由锻油压机

2008年2月,由中国重型机械研究院和上重厂,联合研制了一台16500吨自由锻油压机投入试运行。这台油压机高25.4米,自重3600吨,工作开档7.5米,高8米。配合全球最大的450吨电渣重熔炉,承担起了46年前诞生的,开档仅有5.3,高6米的12000吨水压机难以承担的新使命,为三大动力之一的上海电气集团,承担百万千核电低压转子、百万千瓦核电半速转子、百万千瓦核电汽轮机焊接转子等一系列大型锻件。此外,新的万吨压机还试制了5.5米宽厚板轧机特大型支承辊,并承担了江南造船厂生产的巨型油轮、货轮、055大驱、福建号航母等大国重器的所需的大型锻件。

055大驱

2011年,中信重工(原洛阳矿机厂)与德国公司合作,设计建造了两柱式18500吨自由锻油压机,成为当时世界最大的自由锻压机。2012年底,太原重机厂设计建造的12500吨自由锻造油压机也投入运行。2014年,由国机重装所属中国重型机械研究院,自主研发的19500吨自由锻造油压机及300吨/750吨米全液压锻造操作机,在江阴一次热负荷试车成功,成为已投产的世界最大吨位的自由锻造油压机及世界最大夹持力/夹持力矩的全液压锻造操作机,整体装机水平达到世界之最。2017年10月,中国通用技术旗下的天锻重工,自主研发制造的13500吨数控自由锻造液压机,在山东伊莱特股份公司投入运行。值得赞扬的是,天锻重工在国内首创了各类大型数控液压机,陆续出口欧美,成为国内国际先进重型锻压机研发、设计、制造的后起之秀。与此同时,一些国企和民企,也纷纷加入了万吨级液压机俱乐部,从而使中国拥有万吨级压机数量成为世界第一。

太重12500吨自由锻油压机

中信重工18500吨自由锻两柱式油压机

天津天锻13500吨数控油压机

自从有了自由锻造水压机或油压机之后,随着工业产品的批量化生产,小型化金属结构件或合金锻件快速成型,已成为市场的主流,借助模具将金属挤压成型的模锻压机也迅速发展起来。首先,要厘清自由锻与模锻的区别。自由锻不需要模具,只需将钢锭加热到设定的温度时,反复锻压改变金属内部的晶相结构,形成所需工件毛坯雏形。而模锻需要模具,将加热的金属放入模具中,一次或几次上下或左右挤压成型。自由锻的温度可以比模锻的高。自由锻产品的结构简单且加工余量大,而模锻产品的结构相对复杂,加工余量少。模锻需要不同的模具,成本费用大于自由锻。万吨级自由锻造压机锻件往往是几十吨乃至几百吨,而万吨级模锻压机加工的则只有几十公斤至几吨重的模锻件。

1950年,美国开始实施“空军重型压机计划”,决定由联邦政府出资建造两台世界最大的45000吨和两台31500吨模锻压机。1955年,美国梅斯塔(MESTA)重型机器厂为美国铝业建造了1 台45000 吨模锻压机和1台31500吨模锻压机。同年,美国劳威公司也为威曼建成了 1 台 45000 吨模锻压机和 1 台 31500 吨模锻压机。这 4 台大型模锻压机为美国后来称霸世界航空工业 奠定了雄厚的基础。

模锻压机锻造的战机钛合金脊梁

美国梅斯塔公司制造的4.5万吨模锻压机

1957 年起,至 1964 年止,前苏联为发展航空航天工业,先后建造了 6 台万吨级以 上的模锻液压机。位于乌克兰的新托拉马尔斯克重机厂,建造了2台世界上最大的75000吨级的模锻液压机以及3台30000吨级模锻压机。其中新克拉马托尔斯克重机厂,为前苏联建造了两台世界最大的 7.5 万吨级模 锻液压机,分别安装在古比雪夫铝厂和上萨尔钛厂。这两台大压机高34.7米,重 达20500吨。 为前苏联航空工业体系的国宝级装备,1991 年前苏联解体后,被俄罗斯继承。古比雪夫铝厂后来改名为萨马拉冶金厂,2005年被美国铝业收购。1976年,法国奥伯杜瓦特钢公司,向乌克兰新克拉马托尔斯克重机厂,购买了一台6.5万吨模锻水压机,用于生产钛合金模锻件和航空铝合金模锻件。2005年,法国奥伯杜瓦公司,又从德国辛尔康普集团订购了一台4万吨级模锻液压机。但是受限于加工能力,欧洲空中客车公司制造A380大型客机,用的起落架合金构件,仍然需要送到俄罗斯的7.5万吨级模锻机上去加工。A380客机的两个6轮三轴小车式主起落架,承重超过590吨,要求寿命达到60000个起落架次;采用Ti-1023钛合金锻造,长度达4.255米,重达3210公斤。这是目前世界最重的航空钛合金模锻件。

乌克兰新克拉玛托尔基克重机厂制造的7.5万吨模锻压机

乌克兰新克拉玛托尔斯克重机厂制造的7.5万吨模锻压机

德国西马克为美国加州铝业制造的下拉式6.5万吨模锻压机

1973年,中国一重为重庆西南铝合金厂制造了一台3万吨级的模锻水压机,服役50年来,一直承担起我国航空航天的重任。

一重为西铝制造的30000吨模锻压机

1976年,国家计划在二重建造一台6.5万吨的大型模锻压机,鉴于当时经济与技术的原因,项目最终搁浅。随着第三代和第四代战机的立项与研发,特别是919大飞机的立项。直至二十一世纪初,中国二重自主研发建造八万吨大压机的计划,在著名金属材料学泰斗、中科院院士师昌绪等5位院士的支持下,终于获得国家批准立项。中国机械研究总院、中国重型机械研究院、北京航空材料研究院、清华大学、中南大学、燕山大学、重庆大学、西北工大、南昌航空大学等科研院所,积极参与了研发。中国二重,承担起具体研制的重任。正如原二重副总工程师陈晓慈所述:论证5年,建造5年,十年磨一剑。2012年4月,中国二重这台高42米,地下15米,地上27米,单个零件75吨重的超过68个,自重2.2万吨的世界之最-—八万吨模锻压机,一次性热负荷试车成功,最大压力可达到十万吨,为我国的航空航天、舰船、高铁、核电、军工的高速发展提供了强大的基石。为此,中国自主设计制造的八万吨模锻压机,荣获中国机械工业特等奖。

中国二重八万吨模锻压机

福兮祸所伏。据几年前的有关资料介绍,目前全球万吨压机,除去淘汰的,现存有约41台。其中,中国是拥有量最多的。这个数据可能早已跟不上形势。改革开放以来,随着中国经济的高速发展,以央企和地方国企,包括更多的民营企业,从地方或局部利益出发,纷纷掀起了建造万吨压机的高潮。万吨压机是衡量一个国家或重工企业水平的标志,但只是相对的。不是花几个亿建造一台万吨压机、一个大厂房,几个加热炉那么简单。它是一个系统工程,需要配套的设计研发机构,需要先进的大型冶炼设备,热处理设备,各种冷加工设备,如大型数控车床、镗铣床、龙门刨床以及先进的人工智能焊接和探伤设备,更重要的是人才储备,技术积累,技术标准、专利技术,市场业绩和准入资质。特别是涉及到核电锻件和加氢反应器等特大型压力容器,不仅要取得国内相关机构的认证资质,还要取得国际相关机构的认证资质。仅凭这一点,不少企业就难以为继。事实证明,这几年那些拥有了万吨压机的企业,特别是民企,要么破产倒闭,要么低价并购,要么在生死线上挣扎,内倦化十分严重。部分拥有万吨压机的央企或国企,也存在等米下锅的状态。以世界经济危机的现状,中国经济的转型与某些行业的收缩,世界高端重型装备也开始向模块化智能化发展。因此,拥有最多的万吨压机,并非骄傲的资本,需冷静的思考,如何更好地完善产业链。

国机集团二重装备八万吨大压机

老骥伏枥 志在千里。一重、二重、上重的三台万吨水压机,见证了中国工业六十年来的发展,尽管它们经过了数次检修和大修。今天,仍然在为中国的高端重装服务。相信今后,中国的重装博物馆,一定有它们伟岸的身影。

八万吨大压机工程师

八万吨大压机年轻团队

晓笛2023年4月底于成都

注:本文参考王计同志所著《亲历国企改革》一书,及一重、二重、上重厂史文献及网络平台,图片均来自网络平台。

本站所有文章、数据、图片均来自互联网,一切版权均归源网站或源作者所有。

如果侵犯了你的权益请来信告知我们删除。邮箱:dacesmiling@qq.com