薄膜电池行业研究:谁将成为中国薄膜电池领头羊?

(报告出品方:长江证券)

1 当前现状:晶硅为主,薄膜为辅

光伏发电的基本原理。光伏发电是根据光生伏打效应原理,即当半导体受到光照时,某 些光线的光子会被半导体晶体吸收,形成空穴-电子对,在半导体内部的 PN 结产生的内 电场作用下,N 型半导体的空穴往 P 型区移动,而 P 型区中的电子往 N 型区移动,从 而形成 从 N 型区到 P 型区的电流。然后在 PN 结中形成电势差,由此形成了电源。

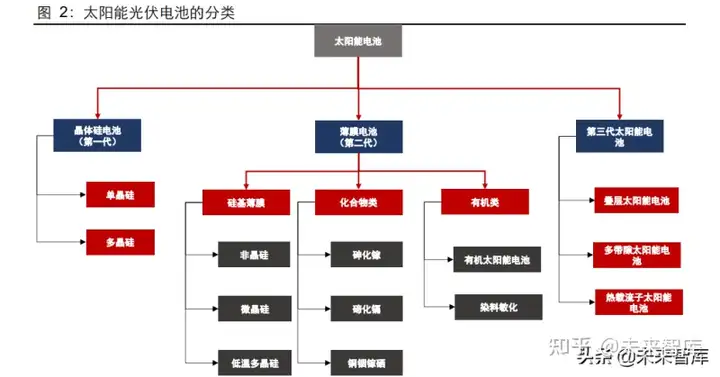

光伏电池的分类。根据不同的标准光伏电池可划分为不同的类别:按结构分类,可分为 同质结、异质结、肖特基太阳电池;按结晶状态分类,可分为结晶系薄膜式和非结晶系 薄膜式两大类,而前者又分为单结晶形和多结晶形;按所用材料分类,还可分为晶硅太 阳能电池、多元化合物薄膜太阳能电池、聚合物多层修饰电极型太阳能电池等。目前最 常用的分类方法为按照材料进行划分电池类型,主要分为晶硅以及薄膜电池两大类。

晶硅电池:作为最早出现的光伏电池,被称为第一代半导体电池。由玻璃、EVA、电池 片、背板和电池板等组成。硅材料是一种半导体材料,太阳能电池发电的原理主要就是利用这种半导体的光电效应形成空穴电子对,在内电场作用下形成电流。晶硅电池包括 单晶硅及多晶硅两种,其中单晶硅依靠效率优势,目前占绝对主导。

薄膜电池:第二代太阳能电池。薄膜电池是指在玻璃、柔性聚合物等基板上沉积一层厚 度不大于 20 微米的薄膜,并在这层薄膜中制作 PN 结等形成的太阳电池。薄膜太阳电 池主要包括硅基薄膜、铜铟镓硒(CIGS)、碲化镉(CdTe)、砷化镓(GaAs)、钙钛矿 电池及有机薄膜电池等。

当前晶硅电池占据绝对主导。复盘过往光伏电池历史,薄膜电池也曾占据重要位置,1988 年薄膜电池占比达到顶峰在 30%以上,但随着光伏行业的快速放量以及晶硅电池的效 率持续提升以及成本逐步下降,薄膜电池虽然总量持续增长但占比逐步下降。截至 2020 年,全球光伏电池市场中单晶硅电池占比约 80.4%、多晶硅 15.5%、薄膜电池约 5.1%。

CdTe 在薄膜电池中占据绝对主导。依据 CPIA 数据,2020 年全球薄膜太阳电池的产能 接近 10GW,产量约为 6.48GW,同比增长 5.5%。从产品类型来看,2020 年碲化镉 薄膜电池的产量约为 6.2GW,其中国外 6.12GW,国内 80MW,在薄膜太阳电池中占 比为 95.7%;铜铟镓硒薄膜电池的产量约为 270MW,其中国外 220MW,国内 50MW, 占比为 4.2%;硅基薄膜电池产量 10MW,占比不到 1%。

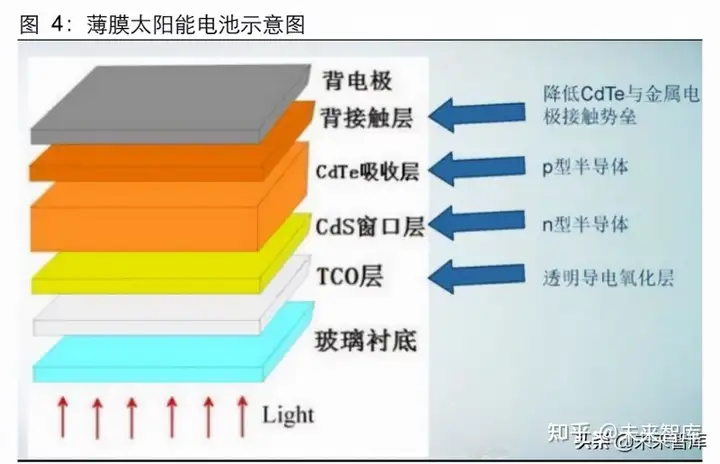

性价比优势明显,碲化镉电池成为主流。碲化镉薄膜电池具有较低的制造成本,主要由 其电池结构、原材料及制造工艺等方面决定的:

首先,碲化镉薄膜电池是在玻璃或是其它柔性衬底上依次沉积多层薄膜而形成的 光伏器件,相对简单结构大大缩短了生产时间,使制造成本明显下降。据美国 First Solar 数据显示,碲化镉薄膜太阳能电池组件全流程生产时间小于 2.5 小时。

其次,碲化镉的吸收系数在可见光范围高达 105/cm,因此碲化镉薄膜太阳能电池 理论上吸收层厚度在几个微米左右,原材料消耗极少。最后,碲化镉属于简单的二 元化合物系统,容易生产单相材料,制备方法容易实施,有效降低了制造成本,且 相对铜铟镓硒的原料更容易获得也更便宜。

2 BIPV带来薄膜电池放量新机遇

BIPV 的全称为建筑光伏一体化(Building Integrated Photovoltaic, BIPV),即将光 伏组件集成于建材,实现建筑利用太阳能的产品。在光伏发电端,随技术的不断进步, 组件成本长期持续保持下行趋势,这使「光伏+建筑」的应用场景逐步具备商业价值。

分布式光伏刚刚起步。根据国家能源局,截至 2020 年底新增分布式光伏装机 15.52GW, 其中户用装机在 10GW 左右,其余基本为工商业装机规模。据此,按照每平米装机 200Wp 计算,可得户用装机面积在 0.5 亿平米,对应住宅类屋顶的渗透率为 12.3%; 工商业装机面积 0.3 亿平米,对应渗透率在 10.6%;合计装机面积 0.8 亿平米,对应渗 透率 10%左右。

薄膜电池是 BIPV 最优选择

透光率可调且可满足定制化的需求。生产晶硅电池时,制绒环节中硅片表面腐蚀量的不 同最终会导致电池片产生色差,常见的色差种类包括红片、花片和部分阴阳片。将晶硅 电池封装加工成 BIPV 组件后,晶硅电池的色差会严重影响 BIPV 组件的美观性。即使 通过分选将颜色相近的电池片封装在同一块组件中,电池片的颜色决定晶硅组件主要是 深蓝、浅蓝等蓝色系色彩,比较单调,无法满足 BIPV 建筑对色彩的多样化需求。

碲化镉薄膜太阳能电池生产技术及其生产工艺的优势,电池组件透光率可调,尺寸大小 可定制、颜色图案可变,色彩整体性强。如成都中建材通过激光细镂空技术提高透光率 并通过 UV 彩打玻璃叠层技术实现花纹的定制等。此外,晶硅电池的韧性相对不佳,很 难对其进行弧面设计,大大限制了晶硅电池的应用场景,而且晶硅电池因为高度标准化 的原因,尺寸调整也较为不便。

弱光性强且温度系数低,适用性更好。CdTe 是直接间隙材料,对全光谱吸收都较好, 所以在清晨、傍晚、积雪、积灰、雾霾等弱光条件发光效果明显优于间接带隙材料的晶 硅电池。在较低辐照度下,碲化镉比晶硅早发电 1 个多小时,说明碲化镉在弱光下有更高的电压。此外碲化镉薄膜太阳能电池组件的温度系数约为-0.21%/℃,晶硅电池的温 度系数在-0.45%/℃左右。因此其发电量比标称功率相同的晶硅电池多,也更适合于高 温环境。当组件工作温度在 75℃时,发电能力比晶硅电池高出 15%。

薄膜电池热斑效应小。当晶体硅光伏组件中某块太阳电池被遮挡时, 电池电压将会被偏 置成负载, 消耗其他电池发的电。因此, 这块电池的温度会比其他电池更高, 从而产生 热斑效应。长期的树叶,杆身,树木等阴影遮挡下,易导致热斑效应,局部温度过高, 烧坏组件,极易产生火灾。而碲化镉等薄膜电池的垂直划线设计可将电力损失降到最低。 因此在城市等复杂环境下,薄膜电池更加适用。(报告来源:未来智库)

政策支持加速薄膜电池发展

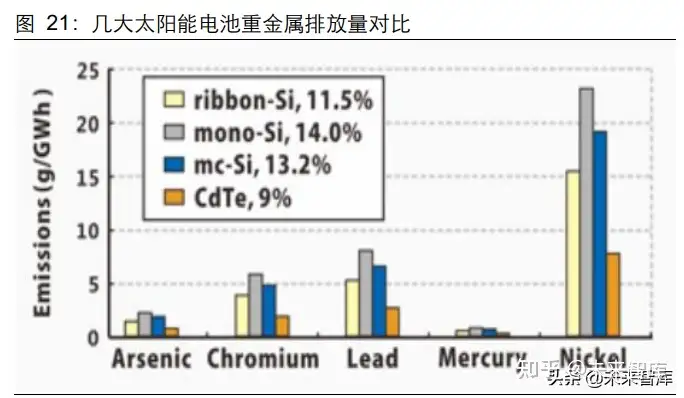

符合碳排放控制目标,薄膜电池是更清洁的可再生能源。美国能源部布鲁克文国家实验 室的科学家就镉排放的问题,系统地研究了多个常规能源和核能的单位发电量的重金属 排放量,在太阳能电池的分析中,考虑了将原始矿石加工得到制备太阳能电池所需材料、 太阳能电池制备和使用等全寿命周期过程,研究结果表明天然气和碲化镉排放量都处较低水平。此外依据 First Solar 数据,碲化镉电池相较晶硅电池具备,具有最小的碳足迹、 最快的能源回收时间和最低的行业生命周期用水。

政策导向明确,部分地区已经先行。2021 年 10 月 13 日,住建部正式发布了国家强制 性规范《建筑节能与可再生能源利用通用规范》,自 2022 年 4 月 1 日起实施。这是建 筑节能与可再生能源利用领域国家全文强制性规范。要求新建及改扩建项目的可行性报 告及设计文件必须包含可再生能源利用及建筑碳排放分析报告,且施工图设计文件必须 明确相关系统运营的技术要求;且要求光伏组件设计寿命高于 25 年,对不同电池的衰 减系数做出了明确要求。

此外从地方政策看,2020 年 9 月安徽蚌埠发布《蚌埠市薄膜太阳能发电系统产品在建 筑上推广应用工作方案》,提出在新建公共建筑及居住建筑均需按照一定比例安装薄膜 电池;近日,国务院印发《关于支持北京城市副中心高质量发展的意见》,大力推广绿色 建筑,新建大型公共建筑执行三星级绿色建筑标准、将安装光伏设施作为强制性要求。

绿色建筑及光伏相关补贴政策。近年来绿色建筑成为各地关注的重点,多个省份城市出 台相关的补贴政策;此外多地也出台了光伏发电的相关补贴,进一步鼓励可再生能源的 利用。对于绿色建筑的打分中,涉及到可再生能源发电的项目资源节约及提高创新中的 部分项目,合计占比总分数的 13%。结合《建筑节能与可再生能源利用通用规范》的强 制要求,未来可再生能源利用会是个重要的方向。

薄膜电池的现实经济性尚可

薄膜电池发电量计算与影响系数。依据安徽发布的《薄膜太阳能发电系统与建筑一体化 技术规程》,薄膜太阳能发电系统与建筑一体化应用在方案设计时,年发电量可按照以 下公式进行估算:Ep=HA * A * ni * K, 其中:HA——水平面太阳辐照总量(kW·h/m2),计算年发电量时,应为日均水平面太 阳辐照量和年日数的乘积;

A——计算范围内的薄膜太阳能发电组件总面积(m2);

ni——组件转换效率(%),由制造厂家提供;

K——薄膜太阳能发电系统综合效率,综合效率系数包括:光伏组件类型修正系数、光 伏阵列的倾角、方位角修正系数、光伏发电系统可用率、光照利用率、逆变器效率、集 电线路损耗等。

依据《规程》,晶硅组件的综合效率系数 K 在最佳倾角安装时可取值 0.75~0.85。考虑到 薄膜太阳能发电组件较传统晶硅电池相比具有年衰减低、抗遮挡能强、弱光发电性能突 出、对安装倾角要求较少等适用于建筑光伏一体化应用的特点,在综合效率系数的选取 时,可按照系数取值上限选用。

回报周期测算:6-8 年左右。在建筑立面上的使用,薄膜电池通常与幕墙作为一个整体 使用,或者直接作为装饰立面使用。我们不考虑玻璃幕墙本身的成本,仅考虑加装薄膜 电池增加的额外成本,并以北京、上海、广州、沈阳等不同纬度城市为例进行测算。

薄膜电池的潜在需求有多大?

依据以下公式进行计算:光伏幕墙装机量=(a)商业建筑立面*南墙比例*玻璃幕墙比例 *(b)经济性比例*(c)光伏幕墙渗透率*(d)单位面积功率。

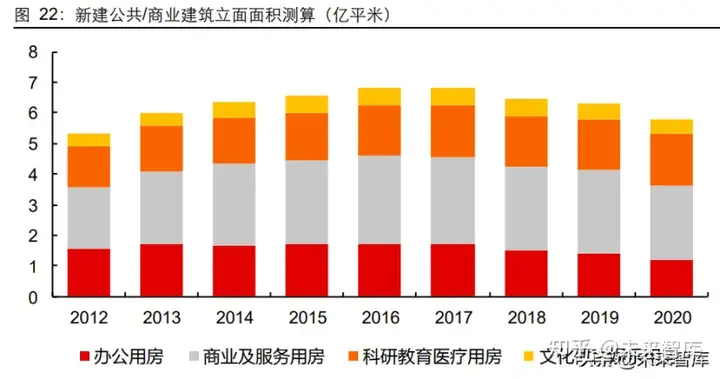

新建立面空间:测算 2020 年竣工公共/商业建筑立面面积约 4.9 亿平米。首先根据建筑 竣工面积并依据公式「建筑面积÷容积率× 建筑密度」测算新建屋顶面积;其次计算相应 的楼层数并假设层高计算相应的立面面积,假设南立面占比约为 30%,计算可得南立面 面积为 1.47 亿平。

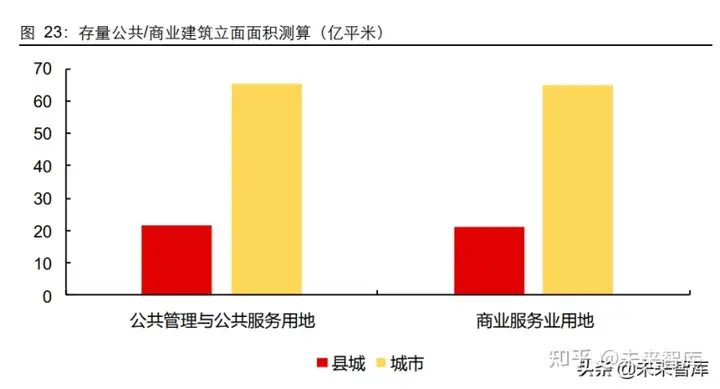

存量立面:测算存量竣工公共/商业建筑立面面积约 173 亿平米。考虑到存量竣工面积 难以计算,对于城市/县城首先按照「建设用地面积×建筑密度」计算屋顶面积,其次按 照屋顶面积*4 近似计算立面面积,且仅考虑城市/县城的公共建筑和商业建筑(对应公 共管理与公共服务用地和商业服务业设施用地)。

基于以上对新建及存量立面的测算(仅考虑需求潜力大的商业建筑,未考虑屋顶、工厂 等替代彩钢瓦场景),并根据以下假设进行敏感性测算:在光伏幕墙渗透率 25%时,新 建立面对应装机需求约为 4.2GW;在光伏幕墙渗透率 25%,且翻新率 5%时,测算存量 改造需求约为 6.3GW。

(a):商业建筑面积仅包含写字楼、商厦、文娱和科研建筑的立面面积,南墙比例 30%,按经验数据玻 璃幕墙占比 20-30%不等; (b):按照平价周期模型,工作时段年有效光照时长 550 小时以上具有经济型,依据中国各地光照时长 数据,约 65%地区满足要求; (c):光伏幕墙渗透率,按照成型案例比例要求,围绕 25%做敏感性假设; (d):功率由 CdTe 转换效率决定,将很快触达假设值;

薄膜电池应用场景多元,并不局限于建筑立面。考虑到薄膜电池美观个性化的特点,相 关要求较高的场景将越来越多的使用薄膜电池,如阳光屋顶、透明索桥、户外遮阳棚等 等,更接近建材的属性,而并非标准组件。此外随着国内企业薄膜电池的成本持续下降 以及效率不断提升,未来也有望逐步扩展到地面电站以及普通屋面分布式光伏领域。

3 效率&成本改善,薄膜未来可期

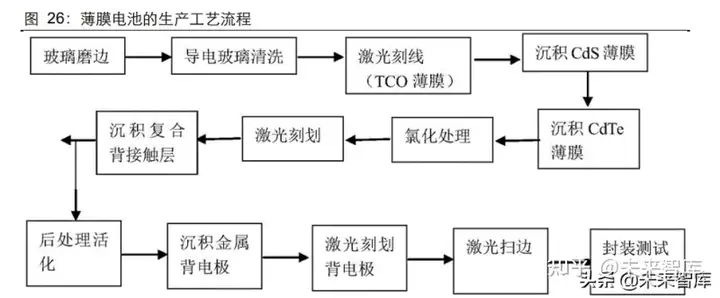

薄膜电池产业链更短,产业链协同更容易。薄膜电池生产较为集约主要包括 TCO 玻璃 制备、薄膜沉积、活化后处理及组件封装。其中 TCO 玻璃目前大多外采,未来随着需 求增长,具备相关能力的企业或将自产;薄膜层采用 PECVD、磁控溅射等方法进行沉 积,制作工艺可以连续在多个真空沉积室或多片在一个沉积室内完成,从原材料进场, 一个厂房内即可完成组件生产,企业自身可以掌握生产和技术的脚步,技术壁垒高。相 反晶硅组件从多晶硅到组件,需要完整的设备、原料、辅料等产业链共同发展协作。

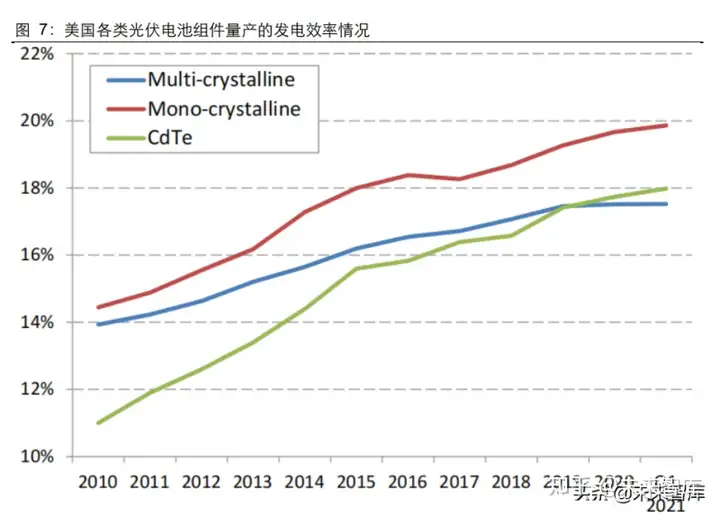

薄膜电池的效率提升空间大。薄膜电池因为其化合物主要为直接带隙半导体,其吸光能 力较作为间接带隙半导体的晶硅要高两个数量级,因此仅从理论上的极限发电效率出发,薄膜电池普遍可以达到 33%左右,而晶硅电池不超过 30%。但因为技术及设备等限制, 目前在实验室和量产层面依然是晶硅占据明显优势,未来随着薄膜电池技术不断进步, 量产效率有望逐步提升。

成本下降值得期待。当前因为国内相关企业的组件效率、规模相对较小且主要设备依靠 国外采购,因此生产成本相对较高,当前与晶硅电池相对在效率不占优势情况下依然偏 高。参考美国第一太阳能,未来随着规模扩大、效率提升、材料成本中占比较大的 TCO 玻璃实现自供以及设备国产化率提高,国内企业的单 W 成本将持续下降。2020 年美国 第一太阳能的单 W 成本约为 0.2 美金左右。

从 FS 看薄膜电池发展空间。FS 成立于 1999 年并于当年建设第一条试生产线,2006 年于纽交所上市,2009 年产能已经超过 1GW,2020 年产量达到了 6GW。在其发展过 程中经历了数次的“生死考验”,如 2012、2017 年。在 2009 年之后,公司产量增长明 显在放缓,主要因为随着晶硅成本下降,薄膜电池在 2009 年之前建立的成本优势逐步 丧失,从此开始公司进入了长期的困难阶段。而随着公司 S6 新型高效率组件推出,效 率及成本明显改善,产能重新开始扩张快速扩张,预计 2021 年和 2022 年底将产能提 高至 8.7GW 和 9.4GW。

薄膜电池未来也将在更多领域与晶硅电池直面竞争。以美国第一太阳能为例,2010 年 开始大力发展光伏系统运营,2020 年光伏组件收入占比 64%,光伏系统占比 36%,而 FS 生产的薄膜电池组件产品大部分应用于地面电站系统。对于 FS 来说依靠更低的成 本可与晶硅在大规模集中电站中展开竞争。从 FS 在美国市占率来看,假设 80%销量在 美国,其在美国本土市场份额或在 25-30%左右。

4 谁将成为中国薄膜电池领头羊?

全球格局:美国一家独大,国内三足鼎力。2020 年全球薄膜太阳电池的产能接近 10GW, 产量约为 6.48GW,其中碲化镉薄膜电池的产量约为 6.2GW,因此我们的分析重点主 要集中于性价比更高的碲化镉电池。当前碲化镉薄膜电池全球龙头为美国第一太阳能, 2020 年产能约为 6.3Gw,国内量产企业主要为三家,分别为成都中建材、杭州龙焱、 中山瑞科,产能规模相对较小。(报告来源:未来智库)

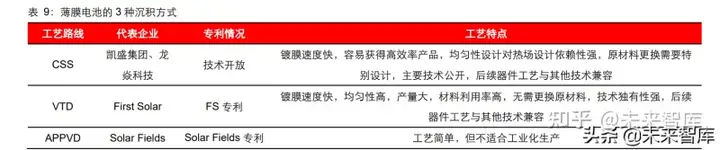

技术壁垒较高,存量企业受益。核心工艺在于薄膜化合物沉积,掌握在组件企业手中, 这一环节决定了薄膜电池的最终性能,因此各家的研发重点均集中在这一步骤。从技术 路线看,目前常见的有常压物理气相沉积(APPVD)、气相沉积法(VTD)、近距离升华 法(CSS)。其中 VTD 以及 CSS 更适用于工业化生产。美国 First Solar 公司是全球唯 一一家采用气相输运沉积(VTD)技术的企业。VTD 技术是 First Solar 公司的专利技 术,并严格禁止其他企业采用;近距离升华(CSS)技术由于技术公开,全球大部分企 业都采用该项技术。回顾国内几家企业的发展历程,均经历了多年的技术迭代与设备改 造,考虑到行业的高技术壁垒,未来随着行业需求释放,存量企业更加受益,外部竞争 者较难弯道超车。

谁将成为中国薄膜电池领头羊?

从产能扩张以及产能消化能力的角度,中建材有望脱颖而出。薄膜电池行业资本开支较 重,尤其在国内企业的设备国产化率尚未提高之前,从目前部分公布的项目看,单 W 投 资在 5-10 元。因此快速的产能扩张需要较强的资本支持,中建材作为央企融资能力较 强且旗下上市公司的现金流也较为充沛,扩张能力更强;此外考虑到 BIPV 推广初期或 在政府以及相关的项目中渗透率更高,且中建材自身的工厂及办公楼等潜在需求,其产 能消化的确定性也较高。

中建材产能或将快速增长。目前中建材在产薄膜电池产能为 100MW(成都中建材,中 建材持股 65%)。依据目前各地披露的在建项目情况,我们测算截止 2022 年末中建材 薄膜电池产能有望达到 1.4GW、2023 年有望达到 2.1GW、2025 年有望达到 4.9GW。 从产能规模看,将成为仅次于 FIRST SOLAR 的全球第二大薄膜电池制造商。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

精选报告来源:【未来智库】。

本站所有文章、数据、图片均来自互联网,一切版权均归源网站或源作者所有。

如果侵犯了你的权益请来信告知我们删除。邮箱:dacesmiling@qq.com

下一篇:薄膜太阳能发电系统解决方案